我們堅信:善待客戶,將會成為終身客戶。我們能堅持多年,是因為我們一直可值得信賴。我們從不忽悠初訪客戶, 也未曾收到過客戶投訴, 我們用心做好本職工作,不忘初心,方得始終。

初次合作 | 了解我們 選擇我們 | 質量保障

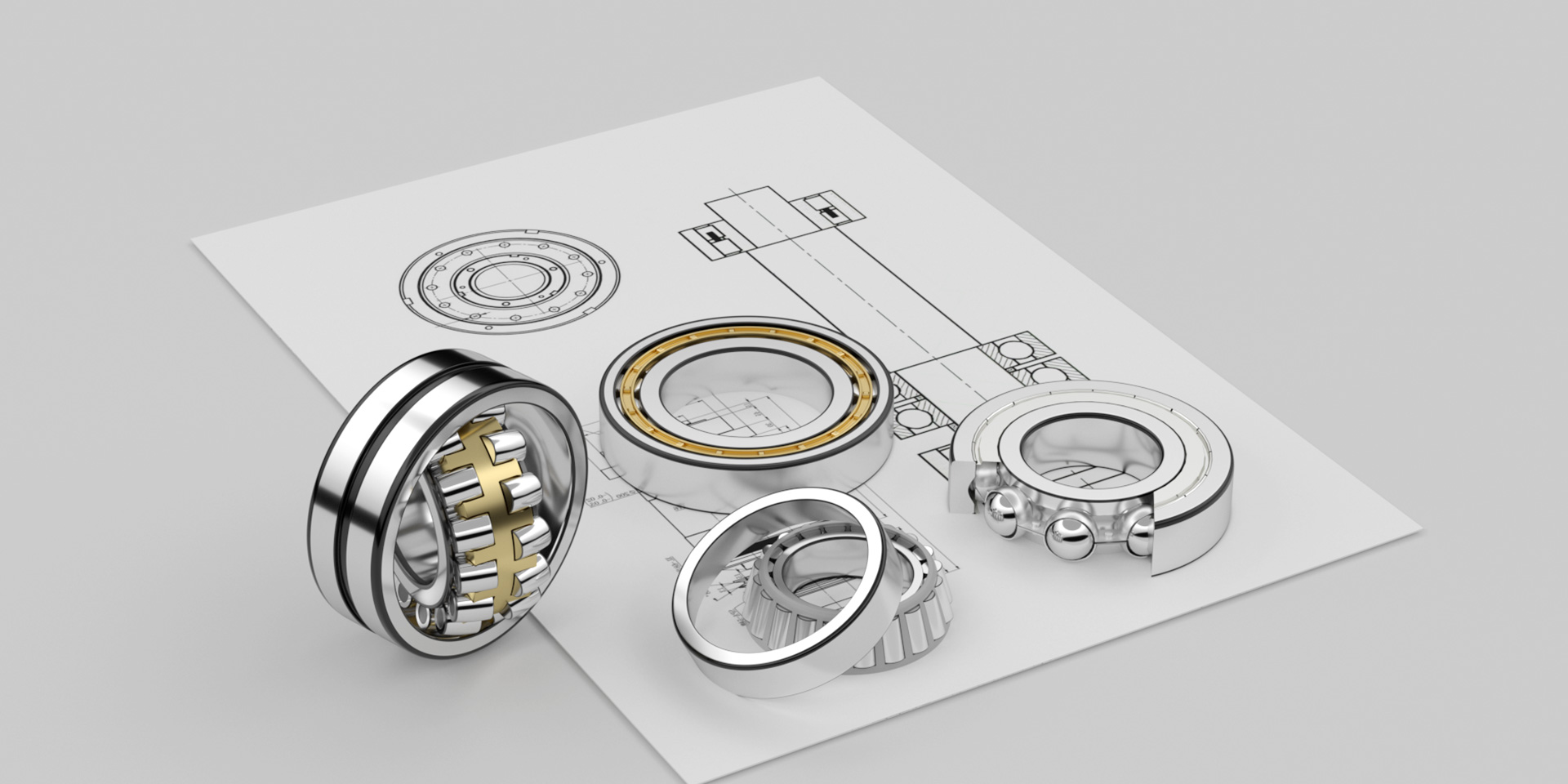

專注于陶瓷軸承生產和服務,從而有效提升企業總體行業競爭力

不通過藥理學、免疫學等方式,僅利用物理方式來實現效能的醫療器械市場在全球范圍內不斷擴張,因其精密的定位,故對于設備高轉速、高精度、低噪音、低振動、免維護的產品述求愈發強烈。醫療行業有兩個關鍵要求。

食品設備,因其所生產的是食品,所以不僅要保證安全性,更要求提高設備維護的便利性。食品和飲料加工商和OEM廠商持續面臨諸多壓力,如需要優化生產、降低成本和符合健康、安全和環境法規等等,他們希望找到新的技術和服務來應對這些商業挑戰。

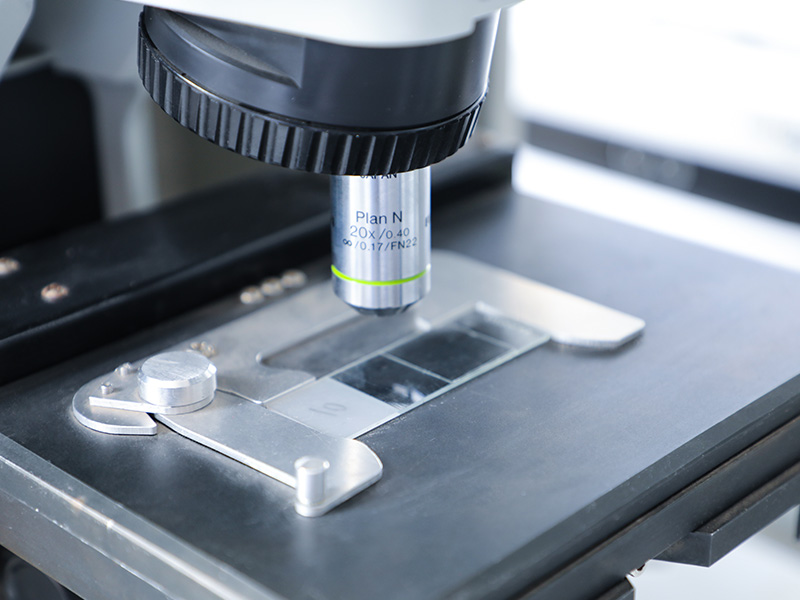

精密儀器是指用以產生、測量精密量的設備和裝置,包括對精密量的觀察、監視、測定、驗證、記錄、傳輸、變換、顯示、分析處理與控制。精密儀器是儀器儀表的一個重要分支。

提供各種航空航天解決方案,包括用于機體結構、航空發動機和齒輪箱的軸承、密封件等精密彈性設備,長壽命解決方案,包括免維護軸承, 可以大幅降低您的客戶的運營和維護成本。

產品采用高科技加工手段精工研制而成,質量精度高,較大的改善了軸承的潤滑